Enerji Verimli “Green Factory’’: Arçelik Eskişehir Kompresör Fabrikası

Tansel YILDIZ - Arçelik A.Ş. Kompresör İşletmesi

Gökhan İbrahim GÜLPAK - Yıldız Teknik Üniversitesi

Tamer KAHYAOĞLU - Arçelik A.Ş. Kompresör İşletmesi

Fatih ÖZKADI - Arçelik A.Ş.

Arçelik A.Ş. hem üretimde hem de üründe enerji verimliliği konusunda hassasiyet gösteren, enerjiyi verimli kullanan bir şirkettir. Arçelik A.Ş. enerjinin ve doğal kaynakların verimli kullanımını sağlayarak, en verimli ve en az enerji tüketen ürün geliştirmekte, enerji projeleriyle de sürdürülebilir bir verimlilik düşüncesinde olduğunu göstermektedir. Arçelik A.Ş. İşletmeleri “Enerji Verimli” alanlardır. Bu “Enerji Verimli” alanlardan biri olan Arçelik Kompresör İşletmesi’nde “Enerji Verimliliği” çalışmaları işletmenin kuruluşundan beri süregelmektedir. Kompresör İşletmesi, üretimde enerji verimliliği çalışmalarına devam ederek, hedefleri doğrultusunda birim kompresör başına olan enerjiyi TEP olarak azaltarak, üretimde enerji verimliliğinde en üst seviye olan ‘’Platinum Certificate’’ sahibi olmak için çaba harcamaktadır.

1. Giriş

Türkiye, çeşitli enerji kaynaklarına sahip olmakla birlikte kullandığı enerjinin % 70’ini yurtdışından döviz ödeyerek satın almaktadır[1].

EİE’nin eğitim, etüt ve bilinçlendirme çalışmaları ile bina sektöründe %30, sanayi sektöründe %20 ve ulaşım sektöründe %15 olmak üzere dört Keban Barajı inşa edebilecek yaklaşık 7,5 milyar TL değerinde enerji tasarruf potansiyelimiz olduğu tespit edilmiştir[1]. Buradan yola çıkarak sanayi sektöründe 2,3 milyar TL’lik bir tasarruf potansiyeli olduğu açıkça görülmektedir. Bu değer, Türkiye’nin Ekim 2011 sonu itibari ile 65 milyar 57 milyon dolar olan cari açığın yaklaşık %2’sine denk gelmektedir[2].

Sanayide enerji tasarrufu elektrik enerjisi, ısıl enerji, mekanik enerji ve proses enerji tasarrufu, madde geri kazanılması ve kullanma suyu temini yollarıyla gerçekleşebilir. Yazıda bu konulardan elektrik, doğalgaz ve su ile ilgili Arçelik A.Ş.’nin Kompresör İşletmesi’nde gerçekleşen enerji verimliliği projeleri incelenmiştir.

2. Arçelik Kompresör İşletmesi’nde Enerji Verimliliği Projeleri

Arçelik A.Ş. sürdürülebilir yapısı ile her işletmesinde, üretim kalitesi ve miktarında düşüşe yol açmadan, birim hizmet veya ürün miktar başına enerji tüketimini azaltma çalışmalarını devam ettirmektedir. Bu işletmeler içerisinde yer alan Eskişehir Kompresör İşletmesi, gerçekleştirdiği ve gerçekleştirmekte olduğu enerji verimliliğini artırıcı projeler ile hem bağlı olduğu kurum için hem de tüm dünya için oldukça önemli kazanımlar sağlamaktadır.

İşletme 2002 yılında başladığı enerji verimliliği çalışmalarına, 2008 yılından itibaren Arçelik A.Ş.’nin “Dünyaya saygılı, dünyaya saygın” vizyonu çerçevesinde çalışmalarını yoğunlaştırarak devam etmektedir. Kompresör İşletmesi’nde 2008 yılından bu yana 60 adet enerji verimliliği projesi tamamlanmıştır.

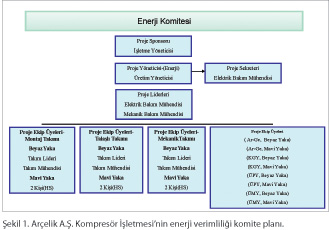

2008 yılında işletme bünyesinde Enerji Verimliliği Komitesi (Şekil 1) oluşturulmuştur ve çalışanlara temel enerji verimliliği eğitimi verilmiştir. Bu komiteye işletmede bulunan bütün birimlerden beyaz ve mavi yakalı çalışanlar dahil edilerek “Enerji Sorumluları” atanarak, yapılan ve yapılacak çalışmalara işletmenin tamamını dahil etmek amaçlanmıştır. Planlanan proje çalışmaları birimlerdeki enerji sorumluları ve proje yürütücüleri tarafından takip edilmiştir.

Arçelik İşletmeleri’nde öteden beri yürütülen ve çalışanların, çalıştığı alanlar ile ilgili iyileştirme önerilerini sundukları ve gerçekleştirdikleri bireysel öneri sistemine enerji verimliliği önerileri entegre edilmiştir.

Bu sayede çalışanlardan toplanan enerji verimliliği önerileri düzenli olarak yapılan Enerji Verimliliği Komitesi toplantılarında görüşülmüş, fizibilite çalışmaları yapılmıştır. Gerçekleştirilmesine karar verilen projeler işletmenin kendi imkanları ile veya konunun uzmanlarından destek alınarak yürütülmüştür.

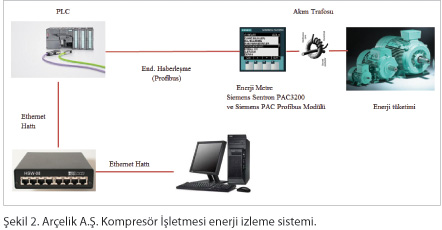

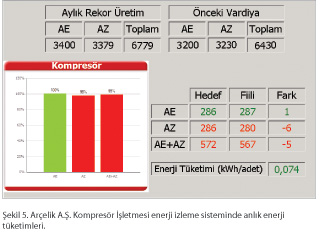

Ölçülemeyen hiçbir süreç iyileştirilemez düşüncesinden hareketle işletmede enerji izleme sistemi kurulmuştur (Şekil 2). Enerji izleme sisteminin donanım ekipmanları endüstriyel haberleşme özelliği olan ekipmanlardan seçilmiş ve saha montajı yapılmıştır. İzleme sisteminin yazılım kısmı tamamen Kompresör İşletmesi bünyesinde mühendisler tarafından yazılmış ve geliştirilmeye devam etmektedir. Öncelikli olarak hat bazında elektrik tüketimi ölçümü yapılarak tasarlanmaya başlanan izleme sistemine zamanla doğalgaz tüketimi, basınçlı hava tüketimi ve hava basıncı ölçme ve izleme fonksiyonlar eklenmiş ve bu tüketimlerin sonucu olarak atmosfere salınan CO2 miktarı da hesaplanarak izlenebilir hale getirilmiştir. Enerji izleme sistemi, ölçümü yapılan prosesin ölçülmeye başlandığı tarihten itibaren tükettiği enerji miktarını 6-sigma araçlarını kullanarak raporlayabilir. İstenildiği taktirde işletmenin enerji tüketimleri bir önceki saat, gün, ay ve yıl ile karşılaştırılabilir, vardiya bazlı raporlama ve ortalama saatlik tüketim şeklinde de raporlama yapılabilir. Ölçülemeyen hiçbir süreç iyileştirilemez düşüncesinden hareketle işletmede enerji izleme sistemi kurulmuştur (Şekil 2). Enerji izleme sisteminin donanım ekipmanları endüstriyel haberleşme özelliği olan ekipmanlardan seçilmiş ve saha montajı yapılmıştır. İzleme sisteminin yazılım kısmı tamamen Kompresör İşletmesi bünyesinde mühendisler tarafından yazılmış ve geliştirilmeye devam etmektedir. Öncelikli olarak hat bazında elektrik tüketimi ölçümü yapılarak tasarlanmaya başlanan izleme sistemine zamanla doğalgaz tüketimi, basınçlı hava tüketimi ve hava basıncı ölçme ve izleme fonksiyonlar eklenmiş ve bu tüketimlerin sonucu olarak atmosfere salınan CO2 miktarı da hesaplanarak izlenebilir hale getirilmiştir. Enerji izleme sistemi, ölçümü yapılan prosesin ölçülmeye başlandığı tarihten itibaren tükettiği enerji miktarını 6-sigma araçlarını kullanarak raporlayabilir. İstenildiği taktirde işletmenin enerji tüketimleri bir önceki saat, gün, ay ve yıl ile karşılaştırılabilir, vardiya bazlı raporlama ve ortalama saatlik tüketim şeklinde de raporlama yapılabilir.  2010 yılı içerisinde enerji izleme sistemi ile proses bazlı izlemeler yapılmaya başlanmış, proses enerji verilerine ilave olarak üretim bilgisi de izleme sistemi ekipmanları tarafından okunmaya başlanmış ve proseslerin birim enerji sarfiyatı bilgisi de enerji izleme sistemine dahil edilmiştir (Şekil 3). Birim sarfiyat bilgisi en son ölçülen zaman ile bir önceki aynı zaman dilimi arasında karşılaştırılabilir (Şekil 4). Montaj ve Sargı Hattı gibi bant üretimi yapan hatlarda devreye alınan ekranlarda anlık olarak gerçekleşen birim enerji tüketimleri çalışanlara gösterilir (Şekil 5). 2010 yılı içerisinde enerji izleme sistemi ile proses bazlı izlemeler yapılmaya başlanmış, proses enerji verilerine ilave olarak üretim bilgisi de izleme sistemi ekipmanları tarafından okunmaya başlanmış ve proseslerin birim enerji sarfiyatı bilgisi de enerji izleme sistemine dahil edilmiştir (Şekil 3). Birim sarfiyat bilgisi en son ölçülen zaman ile bir önceki aynı zaman dilimi arasında karşılaştırılabilir (Şekil 4). Montaj ve Sargı Hattı gibi bant üretimi yapan hatlarda devreye alınan ekranlarda anlık olarak gerçekleşen birim enerji tüketimleri çalışanlara gösterilir (Şekil 5).

Eklenen fonksiyonla birim enerji tüketimi hedef değerin üstünde ise kırmızı, altında ise yeşil olacak şekilde görselleştirilmiştir. Bu üretim bantları ve enerji verimliliği faaliyetleri ile ilgili çalışan hat sözcüsü ve beyaz yakalı personele elektronik posta yoluyla enerji tüketim bilgisi aşma durumunda raporlanır.

2011 yılı içerisinde işletmede 23 adet enerji verimliliği projesi tamamlanmıştır. 2008 yılından bu yana tamamlanan projelerden bazıları; 2011 yılı içerisinde işletmede 23 adet enerji verimliliği projesi tamamlanmıştır. 2008 yılından bu yana tamamlanan projelerden bazıları;

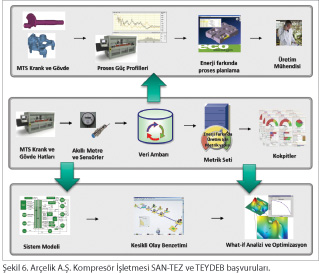

Devreye alınan bu projeler dışında 2010 yılının son çeyreğinde TÜV onaylı belgelendirme kuruluşu tarafından yapılan etüd ve denetim çalışmaları sonucunda sektöründe ilk defa, diğer Arçelik İşletmeleri gibi “Gold Certificate” almıştır. Tüm iş adımlarına enerji verimliliğini entegre etmeyi ve faaliyetlerini Platin Sertifika ile belgelendirmeyi amaçlayan Kompresör İşletmesi, 2011 yılında bu amaç için bazı çalışmalar yapmıştır: Devreye alınan bu projeler dışında 2010 yılının son çeyreğinde TÜV onaylı belgelendirme kuruluşu tarafından yapılan etüd ve denetim çalışmaları sonucunda sektöründe ilk defa, diğer Arçelik İşletmeleri gibi “Gold Certificate” almıştır. Tüm iş adımlarına enerji verimliliğini entegre etmeyi ve faaliyetlerini Platin Sertifika ile belgelendirmeyi amaçlayan Kompresör İşletmesi, 2011 yılında bu amaç için bazı çalışmalar yapmıştır:

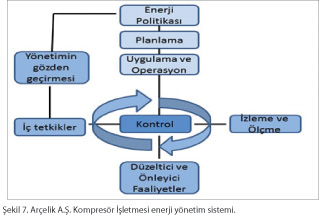

İşletme dâhilinde, bütün bu çalışmaları tek bir sistem altında toplayacak şekilde bir “Enerji Yönetim Sistemi” oluşturulmuştur (Şekil 7).

Kompresör İşletmesi Enerji Yönetim Sistemi, işletmenin bir enerji politikası geliştirmesini, politikaya bağlılığı başarmak için amaçların ve süreçlerin kurulmasını, performansını iyileştirmek için gerekli adımların atılmasını ve sistemin bu standardın şartlarına uygunluğunu göstermesini sağlamak üzere kurulmuştur. Kompresör İşletmesi Enerji Yönetim Sistemi, işletmenin bir enerji politikası geliştirmesini, politikaya bağlılığı başarmak için amaçların ve süreçlerin kurulmasını, performansını iyileştirmek için gerekli adımların atılmasını ve sistemin bu standardın şartlarına uygunluğunu göstermesini sağlamak üzere kurulmuştur.

Enerji yönetim sisteminin yöntemini, organizasyon şemasını, görevleri, sorumlulukları ve enejri yönetim sisteminin dokümantasyon sistemin açıklayan bir “Enerji El Kitabı” oluşturulmuştur.

Kaynaklar

[1] http://www.emo.org.tr

[2] http://www.tcmb.gov.tr

İlginizi çekebilir... Enerji Depolama Sistemlerinde Yangın Tehlikeleri2023 yılı Haziran ayı sonu itibariyle, devrede olan santrallerin %54,8'ini yenilenebilir kaynaklardan elektrik üreten santraller oluşturdu.... Biyogaz Üretiminde Kullanılan Atıkların ÖzellikleriVerimli biyogaz üretimi için hammaddelerdeki C/N oranının 20''30:1 arasında tutulması gerekir. Çünkü anaerobik mikrobiyal popülasyonlar karbon... Buhar Saflığı Kontrol ve Koruma: Örnek Koruma Sistemi Algoritma Oluşturma, Lojik Tasarım ve Uygulama Çalışması İncelemesiİnsanoğlu zaman içerisinde kendi ihtiyacına yönelik olarak bilim ile birlikte birçok yeni buluş ve keşif ortaya çıkarmıştır.... |

||||

©2025 B2B Medya - Teknik Sektör Yayıncılığı A.Ş. | Sektörel Yayıncılar Derneği üyesidir. | Çerez Bilgisi ve Gizlilik Politikamız için lütfen tıklayınız.